Per assicurare l’efficienza e l’affidabilità ad ogni impianto oleodinamico grande o piccolo che sia, è essenziale oltre la scelta del fluido, tener conto dei requisiti del sistema e delle condizioni operative come: tipologia dei componenti installati sull’impianto, pressione di esercizio, temperatura ambientale, localizzazione dell’impianto, ecc.

La contaminazione di particelle solide e di umidità, è conosciuta come la causa principale di malfunzionamenti e guasti in qualunque impianto/macchina oleodinamica ma anche del degrado precoce di qualunque tipologia di olio lubrificante (sintetico o minerale). Qualunque tipologia di olio sia utilizzato in un impianto, è essenziale tenerlo pulito monitorando costantemente la corretta classe di contaminazione particellare e di acqua, prescritta dal costruttore dell’impianto o della macchina.

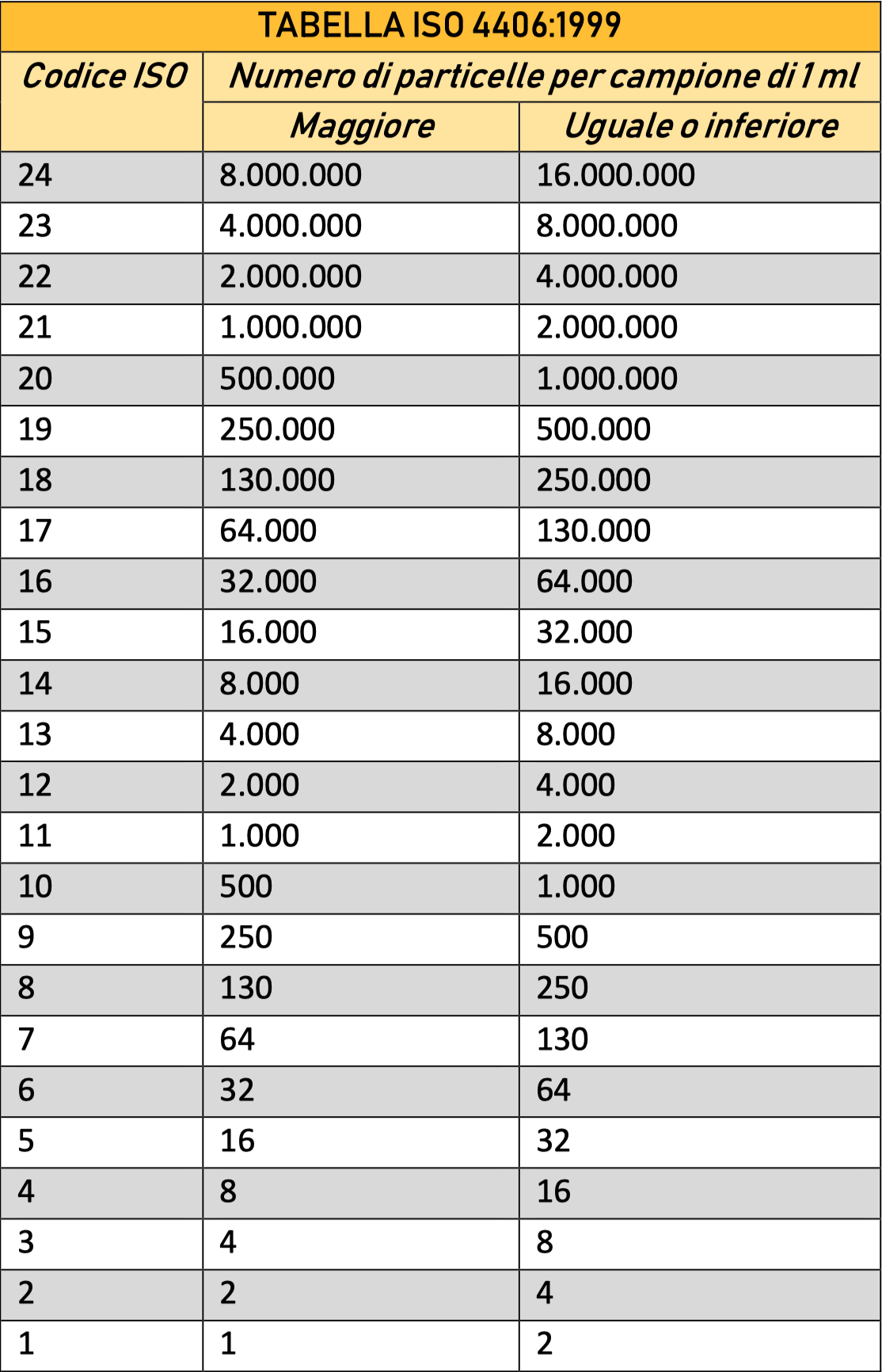

Tale classe di contaminazione massima è definita secondo la normativa ISO4406 e per qualunque impianto/macchina prende sempre come punto di riferimento, il componente più sensibile installato sull’impianto.

La classe di contaminazione ISO 4406 è data da 3 numeri che indicano la classe quantitativa di particelle da 4-6-14 micron disciolte in un campione di 1 ml di olio.

|

Referenza: International Organization for Standardization STANDARD 4406 |

Esempio pratico: interpretazione di un codice di contamianzione ISO44006 - 21/18/15 Premesso che per convenzione deve essere sempre presa la quantità di particelle della colonna di destra, la classe di contaminazione ISO 21/18/15 identifica la presenza di:

Ne deriva quindi che la quantità totale di particelle disciolte in 1 ml dell’olio preso in esame è di ben 2.282.000! |

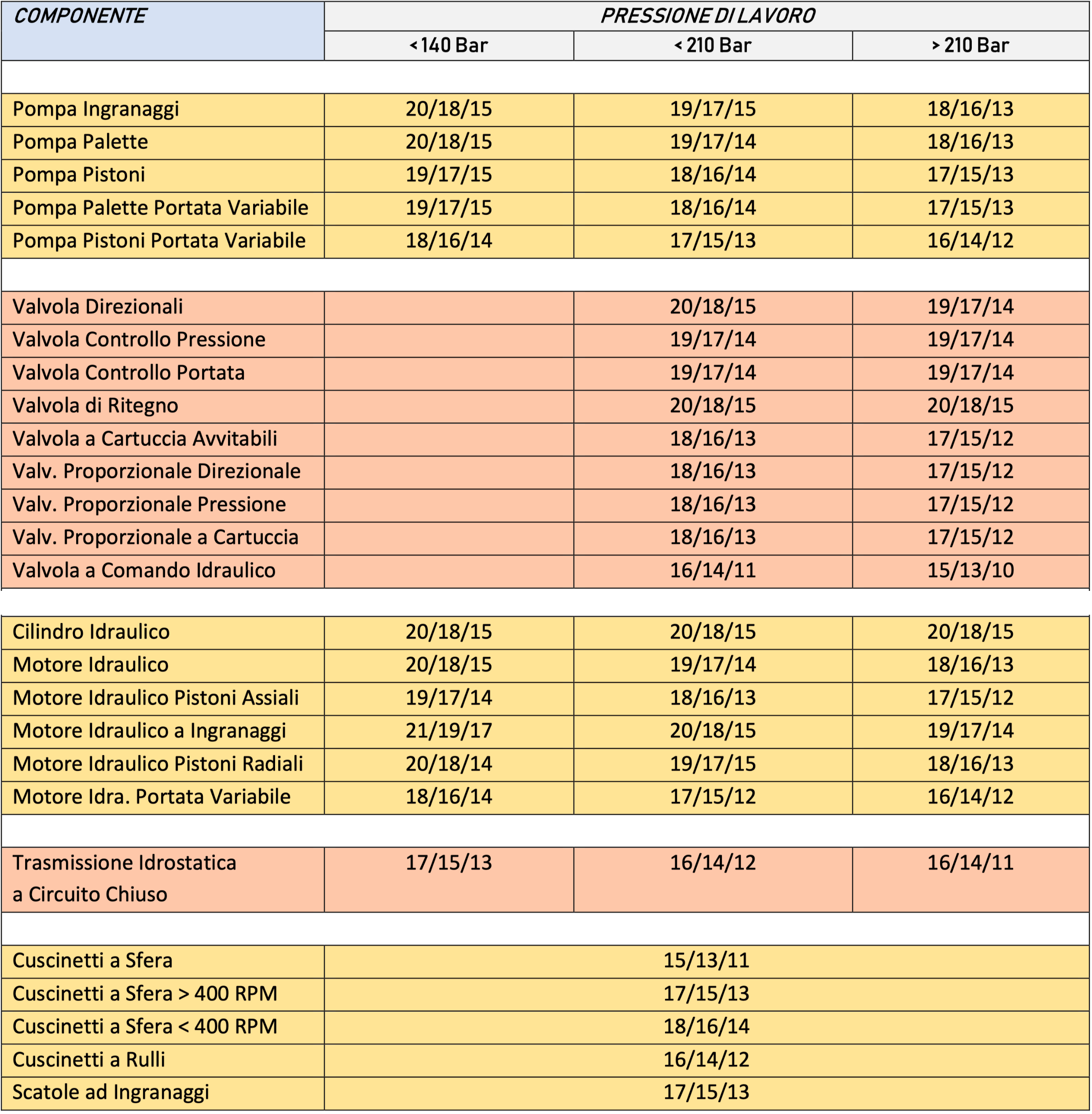

Classi di pulizia raccomandate per tipologia di componente installato

Come si potrà vedere nella seguente tabella, questa quantità di particelle è troppo elevata se nel nostro circuito idraulico (esempio pratico pressa idraulica) fossero installati componenti molto sensibili come: pompe a palette, pompe a pistoni o valvole proporzionali.

Referenza: Vickers Recommended Cleanliness Code - 2002

Cause della contaminazione idraulica: Le principali problematiche

- IMPIANTI CON TURBINE

Nelle turbine a vapore esiste il reale rischio di penetrazione di umidità nell’olio. Come valore di soglia si considerano circa 300 PPM (Parti Per Milione) di acqua. Nelle turbine a gas le alte temperature generano una ossidazione dell’olio con la formazione di impurità resinose.

- IMPIANTI CON MOLTIPLICATORI

In questi impianti, dove grosse sono le sollecitazioni a cuscinetti e riduttori, la contaminazione deve essere sempre tenuta monitorata al fine di evitare deterioramenti su parti meccaniche sensibili, le quali possono causare pericolose rotture e costosissime riparazioni.

- IMPIANTI DI TRATTAMENTI METALLI

In questi impianti, la quantità di sporco che viene introdotta nei bagni immergendo i pezzi da trattare, è elevatissima. La purezza dell’olio è di primaria importanza poiché determina l’alta o bassa qualità del trattamento superficiale dei metalli che si immergono in esso. Più il fluido è pulito e maggiore sarà la qualità della superficie dei pezzi trattati.

- IMPIANTI DI TRASFORMAZIONE D’ENERGIA ELETTRICA

All’ interno dei grandi trasformatori elettrici a bagno d’olio, il contaminante più pericoloso è l’acqua. Per tanto deve essere sempre tenuta sotto controllo la percentuale di acqua disciolta nel fluido, per evitare violentissimi corto circuiti.

- PRESSE IDRAULICHE IN GENERE

Le presse sono esposte continuamente a grandi quantità di sporco che si incastrano nei meccanismi durante le moltissime ore di lavoro, soprattutto se collocate in luoghi altamente polverosi come acciaierie, capannoni aperti, fonderie leghe leggere. In queste difficili condizioni di esercizio è necessario ridurre al minimo la contaminazione dell’olio per ridurre fermi per riparazioni o manutenzioni straordinarie.

- PRESSE IDRAULICHE PER INIEZIONE O STAMPAGGIO

In queste macchine i componenti più stressati e maggiormente a rischio di elevata usura sono: le pompe, le valvole proporzionali e i cilindri. La pompa spinge l’olio nell’impianto, la valvola proporzionale controlla la corretta pressata da eseguire e il cilindro effettua fisicamente la pressata. Con un olio non adeguatamente filtrato questi 3 componenti fondamentali sono ad altissimo rischio di usura in tempi molto ridotti rispetto al normale ciclo vitale, causando delle pressature sulle plastiche errate o fuori tolleranza.

- BANCHI PROVA

Proprio per la tipologia di lavoro che svolge un banco di prova, vengono introdotte nell’olio grandi quantità di contaminante attraverso i componenti che si vanno a collaudare come: pompe, cilindri, distributori idraulici, valvole, motori idraulici ecc. Allo stesso tempo, per assicurarsi che i prodotti collaudati mantengano un alto standard qualitativo e non si danneggino, l’olio deve mantenere costante nel tempo un alto livello di pulizia e soprattutto di efficienza lubrificante.